Triumph Spitfire: Unterschied zwischen den Versionen

Aus networksvolvoniacs.org

| Zeile 170: | Zeile 170: | ||

[[Datei:RIMG0466_1.JPG|400px]] [[Datei:RIMG0463_1.JPG|400px]] | [[Datei:RIMG0466_1.JPG|400px]] [[Datei:RIMG0463_1.JPG|400px]] | ||

<br> | <br> | ||

| + | |||

| + | So nun geht es an die Motorhaube, ein paar Rostige Bleche sind schon weg. | ||

| + | Aber jetzt muß erst mal der lack runter bevor es zu instabil wird. | ||

| + | <br> | ||

| + | [[Datei:P1050300.JPG|400px]] [[Datei:P1050305.JPG|400px]] [[Datei:P1050306.JPG|400px]] | ||

| + | <br> | ||

| + | Danach weiter Schweißpunkte aufbohren und danach denn rest auf der Innenseite entlacken. | ||

| + | <br> | ||

| + | [[Datei:P1050308.JPG|400px]] [[Datei:P1050309.JPG|400px]] [[Datei:P1050311.JPG|400px]] | ||

| + | <br> | ||

| + | [[Datei:P1050315.JPG|400px]] [[Datei:P1050319.JPG|400px]] | ||

| + | <br> | ||

| + | So nun können mal die ersten Blech fixiert und eingeschweißt werden. | ||

| + | <br> | ||

| + | [[Datei:CIMG0005.JPG|400px]] [[Datei:CIMG0006.JPG|400px]] [[Datei:CIMG0007.JPG|400px]] | ||

| + | <br> | ||

| + | |||

| + | |||

| + | |||

Die Achsteile hab ich strahlen lassen und anschliesend Kunststoffbeschichtet (2 schichten Zink und dann schwarz). | Die Achsteile hab ich strahlen lassen und anschliesend Kunststoffbeschichtet (2 schichten Zink und dann schwarz). | ||

Version vom 9. Oktober 2013, 08:18 Uhr

Seit Okt. 2010 hab ich ein neues Projekt.

Ein Cabrio und deshalb kein Volvo, werde aber der Marke Volvo treu bleiben

Triumph Spitfire 1500 Baujahr 1976

Los gehts mit dem zerlegen....

Der Triumph ist jetzt fast komplett zerlegt und Teile sind auch schon einige eingetroffen (Weihnachten kann schön sein).

Die Verstärkungen an der Bedalerie und das Batteriefach ausgebohrt....

Einige Blechteile und Fahrwerksteile aus England:

Hab ja das Teil gekauft um die Kunst des "schweißen" und des "Blechs zu formen" zu verbessern.

Nach dem zerlegen wurde klar....es gibt genug Stellen um viele Dinge zu üben und vertiefen.

Versteckter Unfall und einiges mehr an Rost

Nun wird erst mal der Inneraum entlackt, Karosseriedichtmasse aus den Ecken gekratzt und das ein oder andere Loch geflickt

Die Schweißnaht per Pielgerschritt

Nach dem innen alles blank geschliefen war und die Löcher gestopft sind, konnte alles nochmal am Stück grundiert werden.

Dazu verwende ich Brantho Kurrox "Nitrofest"

Nun mußte der Inneraum erst mal kräftig versteift werden.

Es kommt viel per Flex raus...und man will ja wider die gleiche Grundform

Dann gehts mal mit der Fahrerseite loß.

Da gab es wohl mal einen Unfall, der Innenschweller ist sogar verbogen.

Stück für Stück gehts von vorne nach hinten..

So nun gehts langsam an das wider herstellen...wobei Rost gibt es immer noch.

Erste Anbrobe der Kotflügel und Schweller um die restlichen feinheiten abzustimmen

Das herstellen der inneren B-Säule, war nicht so einfach....da verbogen und verrostet. Deshalb hab ich sie ausgebohrt, zurechtgeklopft und dann alles soweit angepasst.

Nun die andere Seite..auch einiger Rost aber nicht ganz so übel wie die linke Seite.

Nun noch die Batteriewanne und die Verstärkungsbleche einschweißen

Nun Karosseriedichtmaße verarbeiten und die Schrauben zum Rahmen entfernen....

So nun geht es an die Motorhaube, ein paar Rostige Bleche sind schon weg.

Aber jetzt muß erst mal der lack runter bevor es zu instabil wird.

Danach weiter Schweißpunkte aufbohren und danach denn rest auf der Innenseite entlacken.

So nun können mal die ersten Blech fixiert und eingeschweißt werden.

400px 400px

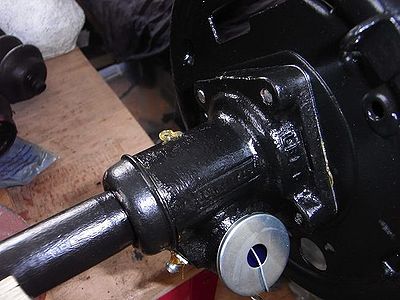

Die Achsteile hab ich strahlen lassen und anschliesend Kunststoffbeschichtet (2 schichten Zink und dann schwarz).

Die anderen Anbauteile sind gestrahlt und mit Brantho Kurrox nitrofest und danach mit 3in1 behandelt

Die größeren Schauben und viele Kleinteile hab ich entlackt und entrostet, danach in ein Galvanikbetrieb gebracht um diese zu verzinken lassen und blau chromatiert.

So was kostet nicht viel aber bringt viel.....

Im Diff fand sich nur noch ein Stück einer Anlaufscheibe.....also musste das Ausgleichsgetriebe auch zerlegt und neu eingestellt werden. Danach neue Simmerringe und Lager...

Das Thema Farbe war ja auch so eine Sache....Britisch Raseing Green hat ja jeder. Erst ist mir so ein blaugrau im kopf rum geschwebt. Nach einer weile wollte ich dann doch eine originale Farbe, die nicht jeder hat.

Es wurde dann TOPAZ Orange (wurde von 74 -77 verwendet)

Motor

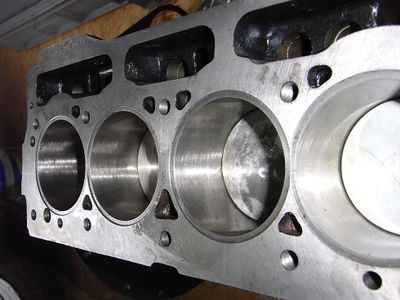

So nachdem der neue Motorblock (alte Lagerware, original Austauschblock von British Leyland mit Kurbelwelle und neuen Kolben...) beim Motorbauer zerlegt wurde,

wurde die Kurbelwelle zum nitrieren geschickt.

Da nutze ich die Chance die Kolben und Pleuel gewichtstechnisch zu bearbeiten.

Dann zusammenbau des Motorblock:

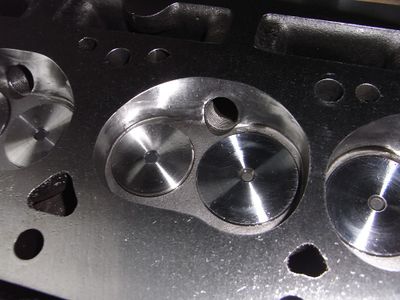

Der alte Kopf war nicht mehr so toll in Schuß....deshalb wurde gleich ein wenig mehr gemacht.....Größere Ventile, Kanäle und Brennraum bearbeitet und ausgelitert, Ventilschaftdichtungen nachgerüstet usw.

Getriebe:

Nach dem das Getriebe zerlegt war wurde geschaut welche Teile ersetzt werden mussten. Danach ging es an den Zusammenbau mit einem Überhohlsatz und einen Dichtungsatz.

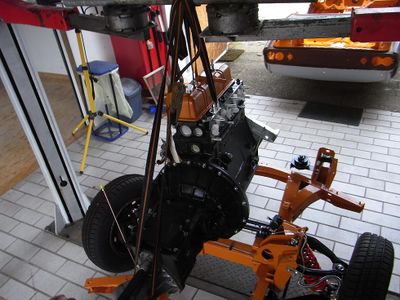

Dann kam der Kopf drauf und die Steuerzeiten der Kette wurden eingestellt bzw. überprüft.

Noch paar Teile ran und das Getriebe

So nun kommt die Antriebseinheit auf den Rahmen, Kardanwelle rein und die Abstandsscheiben und Gummis auf den Rahmen....

Hier ein gutes Forum bezüglich Spitfire

Triumph Spitfire Forum

| Wer ist online: Mitglieder 0 Gäste 0 Bots 2 |